Scroll down for the English text

Die ACO Guss GmbH ist eine Gießerei der ACO Gruppe und verarbeitet rund 75.000 Tonnen Flüssigeisen im Jahr. Das hochtechnisierte und nachhaltige Unternehmen mit Sitz in Kaiserslautern gehört damit zu den führenden Eisengießereien Europas. Dieser Erfolg ist vor allem den motivierten und erfahrenen Fachkräften zu verdanken, die mit persönlichem Engagement und Begeisterung die nachhaltige Entwicklung des Unternehmens vorantreiben.

Im Rahmen einer Zusammenarbeit mit dem RZzKI wurden verschiedene Themen im Bereich der Potenzialanalyse untersucht, insbesondere die Einsatzmöglichkeiten für KI – Verfahren. Einen besonders hohen Nutzen verspricht sich das Unternehmen von einer Unterstützung bei der regelmäßig stattfindenden Inventur. Das Werk lagert permanent etwa 11.000 Tonnen Materialien an Maschinenformguss, Strangguss und Bauguss auf einer Fläche von etwa 35.000 Quadratmetern. Die permanente Inventur dieser Materialien ist vorteilhaft, da der organisatorische Aufwand und die Kosten niedriger einzustufen sind als bei der Stichtagsinventur. Zur Umsetzung einer permanenten Inventur ist eine geeignete IT-Unterstützung unerlässlich, da das Erkennen und Zählen der Materialien einen hohen Aufwand erfordert und fehleranfällig ist.

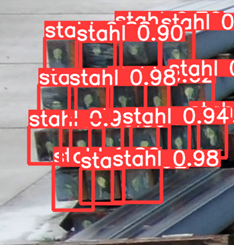

Gemeinsam mit dem RZzKI werden im Rahmen der Beratung die Anforderungen an KI-basierte Werkzeuge zur Unterstützung beim Zählen der Materialien erhoben und erste Tests durchgeführt. Vor Ort wurden dafür Testbilder mit einem Quadrocopter aufgezeichnet und analysiert (Abbildung 1). Nach kurzem Training eines Modells zur Objekterkennung konnten testweise erste Bauteile in den aufgenommenen Bildern lokalisiert und gezählt werden (Abbildung 2). Neben der Drohne werden auch weitere Möglichkeiten der Bildaufnahme getestet, wie Handscanner mit Kamera und stationäre Kameras.

„Wichtig ist, dass am Ende der inventarisierende Mitarbeiter die Möglichkeit hat, das Ergebnis zu prüfen, ggf. zu korrigieren und im Warenwirtschaftssystem zu hinterlegen“, so Andreas Plößner, Leiter der Logistik im Werk von ACO Guss.

Aktuell werden weitere Testdaten erhoben, indem das neue Verfahren exemplarisch in den existierenden Inventarisierungsprozess integriert wird. Danach wird gemeinsam nach geeigneten Umsetzungsmöglichkeiten gesucht, um die Implementierung im Werk mit allen zu berücksichtigenden Faktoren, wie Bedienbarkeit, Softwareschnittstellen, Datenschutz und Wirtschaftlichkeit, zu planen.

„Im RZzKI können wir Unternehmen unterstützen, indem wir aufzeigen, wo KI sinnvoll eingesetzt werden kann, welche Voraussetzungen dafür geschaffen werden müssen und die ersten Schritte in Richtung Umsetzung begleiten“, sagt Sönke Knoch, Projektleiter des RZzKI.

Die Beratung startete mit einem Gespräch, das durch die IHK Pfalz organisiert wurde, und umfasste bereits mehrere Vor-Ort-Termine bei ACO Guss sowie eine Technologieführung im Power4Production-Zentrum, dem Zentrum für innovative Produktionstechnologie von DFKI und ZeMA.

AI-based material inventory in intralogistics – insights into the ongoing consultation at ACO Guss

ACO Guss GmbH is a foundry of the ACO Group and processes around 75,000 tonnes of molten iron per year. The highly technical and sustainable company based in Kaiserslautern is one of the leading iron foundries in Europe. This success is primarily due to the motivated and experienced specialists who drive the sustainable development of the company with personal commitment and enthusiasm.

As part of a co-operation with the RZzKI, various topics in the area of potential analysis were investigated, in particular the possible applications for AI processes. The company expects particularly high benefits from support with the regular stocktaking. The facility permanently stores around 11,000 tonnes of materials for machine mould casting, continuous casting and construction casting in an area of around 35,000 square metres. The permanent inventory of these materials is advantageous, as the organisational effort and costs are lower than for an inventory on a specific date. Suitable IT support is essential for implementing a permanent inventory, as recognising and counting the materials requires a great deal of effort and is prone to errors.

Together with the RZzKI, the requirements for AI-based tools to support the counting of materials were determined and initial tests carried out as part of the consultation. Test images were recorded and analysed on site using a quadrocopter (Figure 1). After briefly training a model for object recognition, the first components could be localised and counted in the recorded images as a test (Figure 2). In addition to the drone, other image recording options are also being tested, such as handheld scanners with cameras and stationary cameras.

„It is important that the employee taking the inventory has the opportunity to check the result at the end, correct it if necessary and store it in the inventory management system,“ says Andreas Plößner, Head of Logistics at the ACO Guss facility.

Further test data is currently being collected by integrating the new procedure into the existing inventory process as an example. Suitable implementation options will then be jointly sought in order to plan the implementation in the facility with all the factors to be considered, such as usability, software interfaces, data protection and cost-effectiveness.

„At RZzKI, we can support companies by showing them where AI can be used sensibly, what prerequisites need to be created and accompanying the first steps towards implementation,“ says Sönke Knoch, project manager at RZzKI.

The consultation began with a meeting organised by the Palatinate Chamber of Industry and Commerce and has already included several on-site appointments at ACO Guss as well as a technology tour of the Power4Production Centre, the centre for innovative production technology of DFKI and ZeMA.